本文围绕企业、仿真、系统、制造企业、信息系统、应用、制造、自动化、数字化、智能有关词展开编写的关于智能制造“轻与重”的认识与实践中的误区相关文章,仅供大家了解学习。

当前,我国正在大力推进制造强国建设,智能制造无疑是zui重要的核心战略。在政府的积极推动和企业内生动力的推动下,制造企业纷纷踏上了智能制造的转型征程。智能制造支撑了很多优秀企业成为行业领导者,甚至成为细分市场的全球隐形冠军。

一个误区,重自动化,轻数字化

目前,制造企业面临着巨大的人力资源成本压力和招聘困难,因此许多离散制造企业积极进行生产线的自动化改造。对于一些重复性高的工位,企业提出工艺要求,选择非标自动化集成商,提供专用自动化设备,完成拧紧、装配、焊接、打标、测试等具体工序。,从而代替手工劳动,实现人少。

很多生产线乍一看挺的,但仔细研究发现,一方面很多企业的自动化生产线只能适应单一品种,柔性不强;另一方面,很多企业对设备联网和生产线数据采集还不够重视,难以实现生产过程的可视化和透明化,管理人员也难以及时准确地了解生产现场的实时情况。自动化控制系统广泛应用于流程企业的生产线,但数字化技术的应用相对滞后,还存在与自动化系统脱节的问题。

二、误区,重单机自动化轻系统柔性。

许多制造企业非常重视数控加工中心或钣金加工设备的采购。很多企业都配备了工业机器人进行装卸,但往往是单机自动化。柔性制造系统(FMS)或柔性制造单元(FMC)尚未应用,生产过程中需要人工处理,造成在制品库存。高端智能设备OEE低。

并且企业已经开始应用柔性制造系统,实现了机械加工和钣金加工中不同零件的全自动、无人化加工。加工FMS包括多个加工中心、机器人去毛刺单元、清洁单元、轨道运输车辆和其他设备以及控制软件。配有放置工件和工装的立体货架,可完成从粗到精的全自动加工。钣金加工FMS系统可以实现从钣金下料、冲压、弯曲到焊接的整个钣金制造过程。

第三,注重局部改造,忽视整体优化。

很多企业都非常重视瓶颈工位或耗费劳动力较多的工位的自动化改造,推行“机器换人”。这种方式虽然可以减少人工,提高单个工位的效率,但对生产线整体效率的提高意义不大,瓶颈工序往往会转移到其他工位。

金属板生产线

正确的做法是基于工业工程的理念,利用价值流图等方法,根据在制品的产品类型、产量、批量、制造工艺、产能、生产节拍、物流传递方式等对生产线进行整体优化;同时从实现自动化加工装配的角度优化制造工艺,降低自动化改造难度,尽量满足各种变型产品的生产装配。

4.误区:强调单位系统应用,忽视整体规划和系统集成。

经过几十年的应用,工业软件的功能不断细化,覆盖制造企业越来越多的业务,越来越多的信息系统被企业应用。很多企业为了解决某一类问题,满足某个业务部门或某个业务流程的需求,往往会建设一套信息系统,很“头疼”,缺乏统筹规划,导致系统之间功能重叠,边界模糊,数据源多样。

5.误区:重视建设,忽视运维。

制造企业在推进智能制造的过程中,普遍存在重建设、轻运维的问题。在系统采购和实施阶段,企业会进行需求分析、系统评估、可行性分析和招标选择,重大项目的高层领导也会参与决策过程,投入大量的人力、物力和财力。

但系统上线后缺乏持续的运维,应用软件多年没有维护升级,系统功能与实际业务流程的匹配度越来越宽,系统的价值难以发挥。自动化生产线也存在维护不及时、故障率高等问题。

企业的发展是动态的,唯一不变的是变化。因此,企业在选择信息系统时,应充分考虑系统的柔性、平台化、可配置性和可扩展性。同时,企业也需要及时维护和升级系统。企业的IT团队应能根据企业需求的变化及时重新配置信息系统,尽量减少语言层面的二次开发,重视IT治理。

6.误区:强调数字设计,忽视数字仿真和优化。

近年来,制造企业在产品研发方面做了很大的努力(R & D)在该领域的投资持续增加,购买了三维CAD、CAE等软件。然而,大多数企业仍然重视产品开发而忽视研究,主要根据客户的订单要求设计产品,对前沿技术的研究和探索不够。

在系统应用上,数字化设计软件应用广泛,部分企业已经延伸到数字化技术。但是,仿真技术的应用还处于初级阶段,主要表现在运动仿真、结构和流体模拟与验证方面。尚未实现仿真驱动设计和多物理场仿真分析优化设计,仿真应用碎片化,缺乏仿真规范、仿真流程和素材库的管理,仿真人员未建立专门机构。仿真软件的价值远远没有发挥出来。

在制造企业中,仿真已经成为增强产品R&D能力、改进制造工艺、提高产品性能和可靠性的重要手段。仿真技术也在不断创新,实现了实时仿真,仿真软件更加愉悦。数字化设计和仿真可以双向集成,针对特定产品(如齿轮、轴承、动力电池、电机等)集成设计和仿真分析的软件系统。)出现了。

七。误解:重视信息系统应用,轻数据管理。

许多制造企业在数字化转型过程中应用了许多信息系统,但系统应用的效果和价值参差不齐。

一方面,虽然企业信息系统的应用领域不断扩大,但企业缺乏对系统数据本身的分析,数据的价值没有得到充分挖掘,难以支持企业决策;另一方面,企业希望借助信息系统来管理自己的大部分业务问题,但在建设信息系统时却忽略了企业自身需要实施的管理改进,业务管理的规范和标准也不完备,导致系统的应用。

8.误区:重可见性,轻实用性。

在国家大力推进智能制造的背景下,一些企业不惜重金建设豪华的智能工厂,各种智能设备和信息系统一应俱全,包括知名品牌的BI、ERP、PLM、MES、SRM、ESB、生产物流仿真系统、自动化仓库、AGV、自动生产线、生产指挥中心等。,他们设立了专门的智能制造展厅、车间现场参观通道、示范生产线等。,这是非常明显的。

总之,推进智能制造是一个长期的过程,不要指望“毕其功于一役”。制造企业需要树立“打持久战”的决心。

智能制造推广是一个非常复杂的系统工程,涉及很多领域的技术,技术本身也在不断创新发展。因此,不仅要进行系统的规划,而且要在规划的实施过程中,根据企业的实际经营状况来铺开规划。制造企业一定要务实求真,既要考虑系统的性,又要考虑实用性。制造企业不仅要建立自己的专业团队,还要引入专业的咨询服务机构和数字化、自动化解决方案提供商作为战略合作伙伴。只有这样,才能顺利抵达智能制造的“彼岸”。

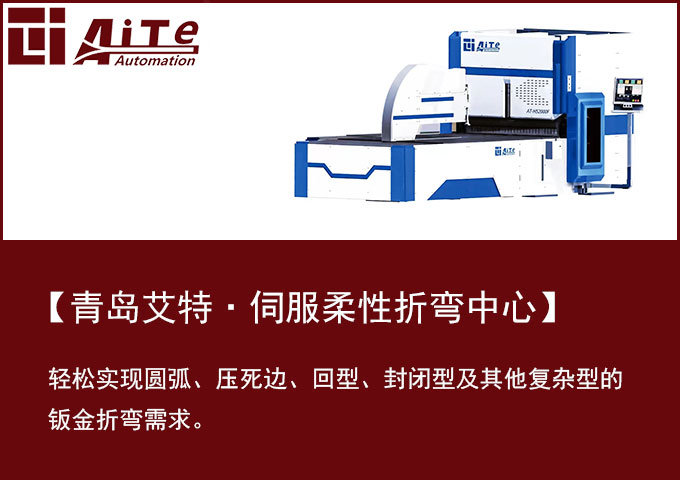

推荐:折弯机机器人钣金柔性生产线

本文分享了企业仿真相关于智能制造“轻与重”的认识与实践中的误区的文章资料,青岛艾特主营产品:智能柔性折弯机、柔性折弯中心、数控折弯机、折边机、翻边机、全自动柔性折弯机、数控冲床、数控转塔冲床。艾特柔性折弯中心可广泛应用于钢柜壳体领域(文件柜、工具柜、外护罩、电气柜、通讯柜、燃气柜、水表柜……)、厨具领域(冰箱、空调、灶具……)、家具、通风、制冷、净化、门业、装饰、电梯及其他相关的金属成型领域。