本文围绕折弯、折弯机、系统、选择、吨数、工件、如果、就是、的是、厚度有关词展开编写的关于教你如何选择一款适合自己的数控折弯机相关文章,仅供大家了解学习。

在我国的汽车、飞机制造、轻工、造船、集装箱、电梯、铁路车辆等行业中,有一种数控机床得到了广泛的应用。与普通机床不同的是,它往往体积较大,而且“咬合力”很强。相信你已经猜到了它的名字,它就是CNC 折弯机。

大部分用户在选择NC 折弯机的时候,主要考虑的是材质品牌,zui大加工长度和厚度,这个比较好理解。当然,这方面指的是用户可以自己加工商品的情况,可以做出准确的选择。只有这样才能减少成本的产出。要知道折弯机的选择是否合适,直接关系到成本。

一般来说,要看用户想生产什么类型的零件,可以选择自己的zui大折弯机条件,而不是选择那些不必要的吨位。另外,为了选择zui低吨位的规格,可以选择厚度大于自制件的。在这种情况下,可以保证机器在一定条件下不负载工作,可以保证折弯机的使用寿命。当然吨位太大的话会影响制造出来的零件的精度,但是稍微大一点就不影响这一点了。

用户需要做的是仔细考虑材料品牌和加工厚度长度。如果大部分工件是厚度为16号、长度为10英尺的低碳钢,自由弯曲力不需要大于50吨。但是,如果你从事的是大量的底模成型,也许你应该考虑150吨位的机床。假设材料厚度为1/4英寸,10英尺自由弯曲需要165吨,底模弯曲(校正弯曲)至少需要600吨。如果大部分工件为5英尺或更短,吨位将几乎减半,从而大大降低采购成本。零件的长度对确定新机器的规格很重要。

当然折弯机的选择主要还是根据用户自身情况,这是一定的,也是降低生产成本的直接因素。

折弯机也可以用来碾压工件,先将工件弯曲30度,然后用平刀碾压工件。但一般普通冲床能完成的压边尽量不要安排到折弯机,因为冲床压坏工件的效果比较好。

在安排工艺的时候,往往需要考虑折弯是否好,因为折弯是一个非常重要的工艺。折弯的好坏直接影响到折弯的质量保证,很多质量问题都是因为折弯尺寸没有控制好造成的。因此,在设计过程中要特别注意弯曲,这关系到产品在大批量生产中的质量稳定性。

在实际折弯过程中,会出现各种问题。在许多情况下,弯曲对其他过程的影响应该考虑在内。很多时候要具体问题具体分析,安排合适的流程。同时,在一些特殊的需求下,供应商也会制造特殊的折弯刀具,但是如果刀具的形状比较奇特或者曲率比较大,必然会影响刀具的刚性,缩短寿命。

目前,CNC 折弯机的发展也面临着诸多挑战,在数控系统、CAD和CAPP以及柔性的应用方面发展迅速。但是,中国的CNC 折弯机产业要继续发展壮大,还有很长的路要走。

如何选择合适的折弯机数控系统;

近年来,随着折弯机在国内外的快速发展,市场上出现了各种折弯机的数控系统,那么如何选择种类繁多的系统呢?估计这给很多客户造成了困难。事实上,按照下面的估计要容易得多。

首先,系统必须易于操作。

我们选择CNC 折弯机是为了更方便的使用机器,为生产创造更多的价值。如果系统设计复杂,操作繁琐,那么再好的系统也不一定适合我们。试想一下,如果我们所有员工的系统操作都有问题,还能发挥出系统应有的效率和准确性吗?所以一个好的数控系统一定是操作简单,易学易选的。

第二,系统必须稳定。

系统稳定性的重要性是显而易见的。大家都不希望机器刚用几天就出问题,影响心情,耽误生产。那么我们如何知道系统是否稳定呢?

1.首先要看这个折弯机品牌在市场上的年限、口碑、数量,从而推断这个品牌是否成熟。

如果一个品牌没有经过市场的检验和检验,那么这个品牌肯定是不成熟的,必然会出现一些小问题。这种现象就像山寨手机和苹果手机一样。虽然它们的外观相同,但功能和用法却相差甚远。

2.除了折弯机品牌,还要看系统厂商。高级自动化厂商生产的系统会更稳定。

其实数控机床的本质是机械自动化,甚至相关专业的大学生都可以开发,但是成功应用的很少。为什么?实际上,理想环境与实际环境相差甚远,没有核心技术团队,是无法开发出令人满意的系统的。像大公司开发的系统,往往大家都选择。确定品牌系列后,选择哪个型号,就要根据用途、工作环境、弯曲程度、板材厚度、工件弯曲效果等条件,结合预算来选择。

第三,看厂家售后是否及时。

确定预算后,在预算内找一个规模大、历史长、财务状况好的工厂。不要贪小便宜,冲低价,因为低价不是偷工减料或者翻新机身,也不是在配置上穿上一堆垃圾衣服。就是保证性价比,兼顾质量和售后服务。祝大家都能选对折弯机及其数控系统。

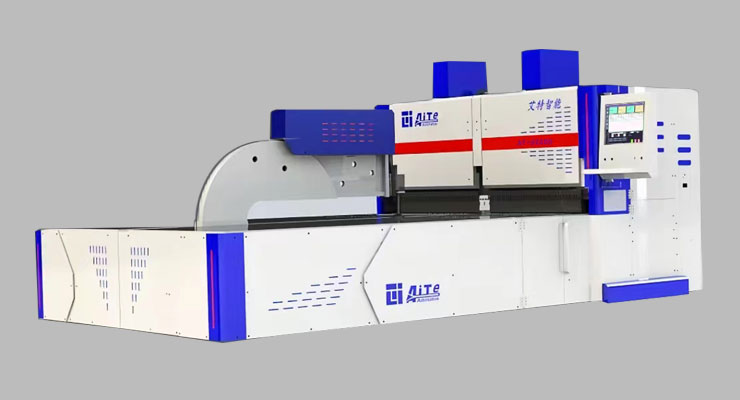

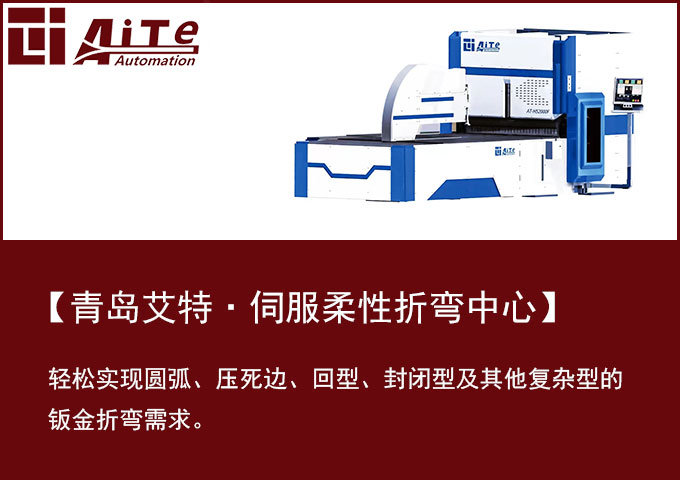

本文分享了折弯折弯机相关于教你如何选择一款适合自己的数控折弯机的文章资料,青岛艾特主营产品:智能柔性折弯机、柔性折弯中心、数控折弯机、折边机、翻边机、全自动柔性折弯机、数控冲床、数控转塔冲床。艾特柔性折弯中心可广泛应用于钢柜壳体领域(文件柜、工具柜、外护罩、电气柜、通讯柜、燃气柜、水表柜……)、厨具领域(冰箱、空调、灶具……)、家具、通风、制冷、净化、门业、装饰、电梯及其他相关的金属成型领域。