本文围绕折弯、折弯机、数控、余量、工件、板料、加工、合上、进行、控制有关词展开编写的关于苏州自动数控折弯机收费相关文章,仅供大家了解学习。

在使用数控折弯机器进行物料操作时,要求我们熟练掌握机器和设备的参数。在设置过程中,要注意设备加工余量参数的设置,然后根据要求对材料进行加工,保证加工过程中的余量参数符合要求和规定,既提高了设备的工作效率。而且可以延长机器的使用寿命。折弯加工余量应通过分析计算的方法确定。确定精加工余量时,应综合分析影响精加工余量的因素,利用计算公式和一定的试验材料进行计算。用这种方法确定的精加工余量更经济合理,但必须有更完善可靠的试验数据。使用机床时,除了要按照正确的操作方法操作设备外,还要注意加工余量的计算。加工余量的情况与设备的使用情况有关,加工余量过大或过小都会对设备的使用产生一定的影响。因此,有针对性地计算和确定加工余量可以提高设备的效率。数控折弯机器在配置前滑动,从而确保折弯机器在折弯过程中快速方便。苏州自动数控折弯收费

数控折弯机器主要部件及结构描述:机械停止由电机调节,由数控系统控制数值。挡料机构:挡料由电机驱动,通过链条运行带动两个螺杆同步运动。数控系统控制材料停止尺寸。数控折弯机床与激光加工系统技术相结合,可以形成高效率的自动化加工设备,为高质量、高效率、低成本的加工生产开辟了广阔的前景。基于水晶玻璃工艺品的雕刻部分对光有很强的反射和折射作用,而空白部分对光有很好的透明性的光学原理,微控制电路根据三原色调色板的原理控制几种光线,在“雕内”图像上进行混色,变化出多种绚丽的色彩,从而使纯白的雕内图像呈现出五彩缤纷、光彩夺目的效果。淮安数控折弯机器多少钱数控折弯配相应的设备,还可以用来打孔。

数控折弯开机前请依次打开断路器:1。检查主电路的三相电源之间是否有短路,输入电源电压是否符合机床数据铭牌上提出的要求,确认后打开主电源开关。2.依次检查控制变压器和伺服变压器输入端的电压,确认无误后合上两个断路器。3.根据电气原理检查控制变压器和伺服变压器各输出点的电压是否符合要求。确认后,合上控制变压器和伺服变压器输出端的断路器。此时,电控箱的冷却风扇开始工作。4.根据电气原理图检查开关电源VC1(用于数控系统电源)和VC2(外部DC24V控制电源)的输出是否符合要求,确认后合上这两个断路器。

电液数控折弯机采用曲柄连杆机构,其动作依靠数控系统控制比例伺服阀的开度大小来调节油缸中的油量,从而控制送料速度与板料折弯速度的同步。在随动托料机构前应注意以下两个方面:随动托料机构的运动轨迹必须与板料的翻边轨迹基本一致,即无论是在运动初期,还是折弯进行中,还是折弯成形和折弯机器滑块返回,随动机构都需要与折弯的板料紧密贴合,因此,随动前托料机构需要另一方面,需要考虑该机制的普适性,其应用范围更具普适性。对于不同吨位折弯的机器,不同的折弯板材厚度和开模尺寸需要有一定的通用性,这样才有更好的互换性,才能更容易被用户接受和市场认可。要使用数控折弯机器,首先要做的是打开折弯机器。

数控折弯机器套路折弯顺序:先短边后长边:一般来说,当四边都有折弯时,先折叠短边再折叠长边有利于工件的加工和折弯模具的装配;先外后中:正常情况下,一般从工件外侧开始,到工件的中心折叠处;先部分后整体:如果工件内部或外部有一些结构与其他结构折弯不同,一般是先折叠这些结构折弯再折叠其他部分;考虑干涉,合理安排折弯顺序:折弯顺序不是一成不变的,要根据折弯的形状或工件上的障碍物适当调整加工顺序。数控折弯机器操作应遵守折弯机器说明书、安全操作规程和作业指导书,做好各种防护工作,确保人身安全和设备安全。折弯操作时,时刻注意人身安全。当设备打开时,不要使用折弯机器。直接去设备后面调整;加工零件时,人体应在零件的活动范围之外,以免零件划伤人体;操作时,人体要站稳,身体的平衡不能受工件移动的影响;拆下的切刀不能放在折弯机器上,也不能靠在折弯上,以免切刀掉落伤及人体。数控折弯机器在进行钣金折弯时需要压紧,防止折弯过程中钣金翘起伤人。衢州数控电液折弯机哪个好?

效率和质量是制造技术的关键性能指标,是制造技术的主体。苏州自动数控折弯收费

数控折弯机器劳动生产率高,对折弯钣金加工精度高。可以通过使用不同形状的上、下模折弯成各种形状,板料可以通过滑块的一个行程折弯成型。经过多次/[/K2]液压折弯机床可以在折弯钣金上工作,劳动生产率高,工作精度高。它可以折弯通过使用不同形状的上模和下模加工各种形状的工件。滑块可以一次折弯成型钣金,多次折弯自动数控折弯苏州收费

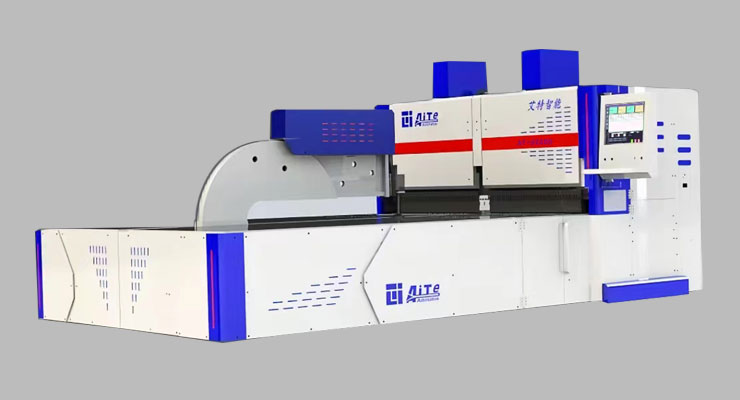

本文分享了折弯折弯机相关于苏州自动数控折弯机收费的文章资料,青岛艾特主营产品:智能柔性折弯机、柔性折弯中心、数控折弯机、折边机、翻边机、全自动柔性折弯机、数控冲床、数控转塔冲床。艾特柔性折弯中心可广泛应用于钢柜壳体领域(文件柜、工具柜、外护罩、电气柜、通讯柜、燃气柜、水表柜……)、厨具领域(冰箱、空调、灶具……)、家具、通风、制冷、净化、门业、装饰、电梯及其他相关的金属成型领域。